Les sept questions à se poser

MécaSphère

1) À QUOI LA FABRICATION ADDITIVE S'APPLIQUE-T-ELLE LE MIEUX ?

Comme pour toute nouvelle technologie, l'analyse des activités de l'entreprise, de ses marchés, du besoin de ses clients, de sa stratégie de développement permet de déterminer pour quelles applications la fabrication additive apporte un plus. Il peut s’agir de supprimer un assemblage, de réaliser des formes complexes, de personnaliser le produit, etc.

Ainsi, General Electric fabrique un injecteur de carburant pour son réacteur Leap en un seul bloc, contre un assemblage de 20 éléments auparavant. Avec en prime : une réduction de poids de 25 % et une résistance multipliée par 5.

Autre exemple, Caterpillar a soumis au Cetim et à l'Institut de Soudure une structure d’engin de travaux publics d’une cinquantaine de kilos, pour étudier la faisabilité d’une ébauche en fabrication additive qui prendrait une semaine contre un an par le procédé de la forge.

Patrick Chouvet, président d'EAC, une PME de 25 salariés qui conçoit et produit des ornements métalliques destinés à l’industrie du luxe, s’est intéressé à la technologie parce que « les clients nous demandaient des pièces de plus en plus esthétiques et compliquées. Nous avons exploré l'impression 3D, comme des béotiens ».

De son côté, CTM Laser, l’entreprise de chaudronnerie, de tôlerie, de soudure et d'usinage que dirige Joël Tanguy et qui emploie 28 personnes, est toujours « en veille sur les technologies nouvelles, car nous produisons des formes variées dans des matières diverses, pour un grand nombre de secteurs d’activité ».

Quant à Jean-Pierre Tartary, directeur technique de Socitec qui conçoit et fabrique principalement des amortisseurs à câble métallique, il a abordé la fabrication additive « dans le cadre d'un projet de recherche FUI (Fonds unique interministériel) sur des pièces métalliques à géométrie complexe ».

2) QUI MAÎTRISE LA CONCEPTION ?

Tout le bénéfice de la fabrication additive réside dans la re-conception de la pièce. Pour un sous-traitant, la question se pose donc de savoir si son donneur d’ordre est prêt à lui confier ce travail.

Joël Tanguy témoigne : « Nous avons trouvé un client de CTM Laser intéressé par produire une pièce d’exemplification. Il a compris l'intérêt de nous fournir les fichiers de la pièce et de réfléchir avec le Cetim à une nouvelle conception pour arriver à une forme plus complexe et alléger la pièce ».

Chez Socitec, « nous avons proposé une pièce nouvelle pour évaluer ses performances (résistance, fatigue, corrosion, etc.), par rapport à celles obtenues avec un procédé classique », indique Jean-Pierre Tartary.

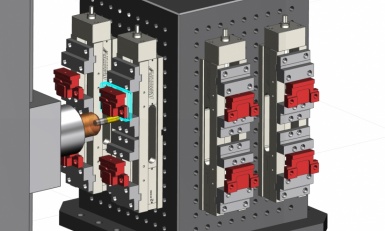

3) QUELLES SONT LES CAPACITÉS ET LES LIMITES DES PROCÉDÉS ?

Chacun des procédés de la fabrication additive (fusion laser, fusion faisceau d'électrons, dépôt de poudres, dépôt de fil, etc.) présente ses atouts et ses limites en termes de matériau, de complexité, de taille de la pièce, etc. Il faut surtout s’assurer que le procédé sélectionné soit fiable et garantisse une qualité constante. Pour Djea Djeapragache, responsable des activités de fabrication additive au Cetim « c'est le process qui donne la qualité du produit final (métallurgie, dureté, tenue en fatigue, etc.), et non la matière initiale comme dans l'usinage. Sa fiabilité et sa répétabilité dépendent de nombreux paramètres qu’il faut maîtriser ».

C’est au travers du programme « premiers pas vers la fabrication additive” subventionné par le Conseil Régional Auvergne-Rhône-Alpes, que Patrick Chouvet a découvert les différents procédés et défini les premiers choix technologiques d'EAC : des pièces plastiques en 3D métallisées par traitement de surface.

4) QUEL EST L’APPORT ÉCONOMIQUE ?

« Actuellement, le prix moyen d’une pièce en fabrication additive tourne autour 1 000 euros le kg. Quand on cherche à réduire le poids d’un engin envoyé dans l’espace, cela ne pose pas de problème. Mais s’il s’agit d’introduire un élément dans un véhicule, alors que le prix moyen des pièces dans l’automobile tourne autour de 2 euros le kg, cela devient plus compliqué ». Pour Dominique Ghiglione, responsable R&D matériaux et procédés de fabrication au Cetim, le coût reste le principal frein au développement de la fabrication additive métallique qui se cantonne pour l’instant dans certains secteurs tels que l’aéronautique, le médical ou le luxe, ou l'oil and gaz. Mais il faut aussi évaluer l'intérêt économique lié à l'absence de stocks, à la suppression d'assemblage, à la disparition des outillages, etc.

5) VAUT-IL MIEUX INTÉGRER OU SOUS-TRAITER ?

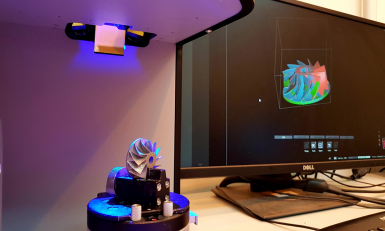

Cela dépend bien sûr de la maturité de l'entreprise, en particulier de son niveau de compétences (voir question 6) et du marché. Patrick Chouvet a franchi le pas. Il suffit aujourd’hui de quelques jours à EAC pour livrer des pièces personnalisées, plus précises et aux formes inédites.

CTM Laser n'en est pas encore là. Après avoir fabriqué une pièce avec le Cetim, l'entreprise n'envisage pas pour l'instant de se doter de machines. Joël Tanguy va envoyer les chargés d'affaires en formation pour qu'ils « soient capables de convaincre les clients d'adopter cette technologie. On sent que le potentiel est là, mais il faut passer de la pièce d'exemple, à la pièce commerciale ».

Idem pour Jean-Pierre Tartary, « Pour l'instant, il est encore trop tôt pour investir. Mais cela pourrait changer rapidement. Nous produisons des pièces lourdes et volumineuses au regard de certaines applications. Si nous parvenons à réduire leur poids et améliorer leur intégration, en utilisant des conceptions difficilement réalisables par des procédés conventionnels, cela pourrait nous ouvrir des débouchés dans l'aéronautique et le spatial ».

6) QUEL EST LE NIVEAU DE MATURITÉ DE L'ENTREPRISE ?

Investir dans la fabrication additive implique de revisiter son processus de conception et de production : transformation de la matière (la poudre), fabrication de la pièce dans la machine, post-traitement avec usinage et traitement de surface. Il convient donc de repenser les gammes de fabrication concernées.

Facteur clé de succès : identifier les hommes et les compétences-clés. Les opérateurs peuvent assez facilement se reconvertir sur les machines de fabrication additive. En revanche, peu de PME disposent d'experts en métallurgie et en caractérisation de matériaux. L'entreprise doit aussi disposer d'une certaine culture du numérique, notamment pour tous les aspects d'optimisation topologique.

La question des compétences est cruciale comme le remarque Patrice Chouvet : « Il faut au moins 18 mois pour former un jeune, car il n'existe ni école, ni formation. Avec l'AFPA (Agence nationale pour la formation professionnelle des adultes), nous avons mis en place une formation d'imprimeur 3D qui devrait démarrer en septembre 2019 ».

À cela s'ajoutent les problèmes d'hygiène et de sécurité et de protection de l'environnement, liés aux poudres, des questions quasiment identiques à celles que posent les nanomatériaux. L'intégration de la fabrication additive peut devenir un projet d'entreprise à elle toute seule, car souvent elle bouleverse l’organisation et doit côtoyer d'autres technologies nécessitant des compétences plus traditionnelles. Chez EAC, les jeunes, férus de numérique, travaillent avec les bijoutiers qui se transmettent leur savoir-faire de génération en génération.

7) COMMENT SE FAIRE ACCOMPAGNER ?

En 2017, dans le cadre de la feuille de route de l’AIF*, un groupe « Fabrication additive » se crée au sein du Symop** pour fédérer les différents acteurs : offreurs de solutions et fabricants de pièces. Il rassemble une trentaine de membres qui identifie les leviers permettant de fiabiliser les procédés industriels et d'accélérer leur appropriation par les secteurs clients. Objectif : aider les PME à monter en compétences.

Pour cela, le programme 3DStart PME, soutenu dans le cadre du « Programme d'investissements d'avenir », a été lancé. Il est scindé en deux volets : d'une part, le site Internet www.la-fabrication-additive.com comprend une partie pédagogique sur la technologie, des cas d'usage avec un moteur de recherche par levier de compétitivité et deux cartographies pour mettre en relation l'offre et la demande dans les domaines des offreurs de technologie et des plateformes technologiques.

D'autre part, un accompagnement des industriels dans leur démarche pour aller vers la fabrication additive. Outre l'aspect sensibilisation, « l'accompagnement propose au chef d'entreprise un diagnostic d'opportunité, fondé sur une analyse stratégique pour la PME. Si la pertinence de l'utilisation de la fabrication additive est avérée, le programme peut se poursuivre par un accompagnement à la mise en place d'un premier démonstrateur. Celui-ci permet de décider si l'on investit dans la fabrication additive ou si l'on sous-traite. Construite avec le Cetim, cette méthode commence à être expérimentée sur une quarantaine de PME par le réseau d'experts référencés », souligne Nicolas Parascandolo, chargé de profession au Symop.

Le Symop et le Cetim développent également des modules de formation sur-mesure, en fonction des besoins des industriels, portant notamment sur les règles de conception, la qualité des pièces obtenues et les aspects économiques et stratégiques des investissements.

Pour décider d'acheter des équipements - ou non - et monter en compétence, les PME peuvent avoir accès à des machines installées dans l’une des trois unités pilote à dispositifs partagés du Cetim à Cluses (Haute-Savoie), Bourges (Cher) et Saint-Étienne (Loire). Elles peuvent ainsi se former et d'effectuer des tests, en mutualisant les expériences et en partageant les risques. Dans le domaine médical, le projet Orthopée, qui réunissait une dizaine d'industriels de la prothèse a ainsi déclenché l'investissement dans des équipements pour plus de la moitié d'entre eux.

Autre apport pour les entreprises, les avancées en matière de recherches menées par la plateforme AFH (Additive Factory Hub), qui regroupe des acteurs académiques, technologiques et industriels. Elle vise à mieux comprendre les phénomènes physico-chimiques pour maîtriser les procédés de fabrication additive et à transférer la technologie.

De son côté, le Cetim travaille sur des projets de R&D dont un sur le contrôle in situ de la fabrication et un autre sur le nettoyage et dépoudrage des produits.

Une cartographie des plateformes technologiques a été réalisée :

www.la-fabrication-additive.com/ carte-plateformes/

*Alliance pour l'Industrie du Futur

*Syndicat des machines et technologies de production